搜 索

搜 索

搜 索

搜 索

- 259 高校采購信息

- 691 科技成果項目

- 12 創(chuàng)新創(chuàng)業(yè)項目

- 0 高校項目需求

圖像自動標注和模型訓練技術(shù)在工業(yè)視覺中的應用

1. 痛點問題

工業(yè)視覺場景下普遍存在缺陷樣本數(shù)量少、難采集,已有標注方案無法完全發(fā)揮樣本數(shù)據(jù)效用等問題。在工業(yè)視覺應用場景中,產(chǎn)線整體生產(chǎn)良率均已達到相當水平,人工可識別的缺陷樣本數(shù)量相對較少,且采集難度較大。制造生產(chǎn)環(huán)節(jié)對產(chǎn)線效率要求較高,模型訓練難以實現(xiàn)精度與效率上的平衡。

2. 解決方案

本項目將最新的少樣本學習、連續(xù)學習、模型壓縮與優(yōu)化技術(shù),與工業(yè)場景中的缺陷檢測需求深入結(jié)合,致力于工業(yè)視覺自主知識產(chǎn)權(quán)軟硬件一體化裝備研發(fā)。針對玻璃深加工與半導體晶圓宏觀缺陷檢測,本項目已完成工業(yè)視覺全流程視覺感知算法、人工智能算法研發(fā)平臺、玻璃智能一體檢測設備、晶圓宏觀缺陷檢測設備等智能設備的原理驗證和裝備試制,同時有多項智能設備在研。

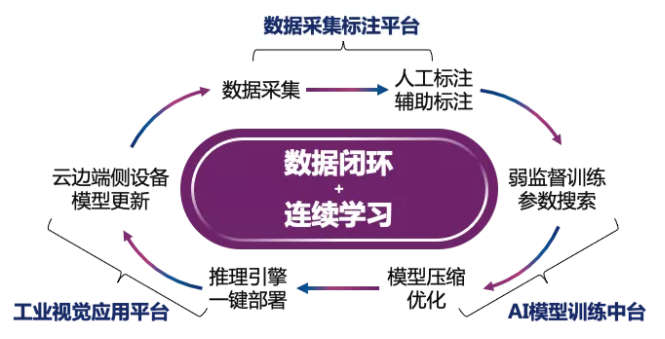

本項目在玻璃與半導體缺陷檢測中,基于圖像自動標注方法完成少樣本場景下的數(shù)據(jù)采集與標注,通過弱監(jiān)督學習和連續(xù)學習方法完成有效模型構(gòu)建,并針對長尾數(shù)據(jù)集設計模型訓練和優(yōu)化方法,實現(xiàn)高效工業(yè)視覺感知計算。針對工業(yè)視覺場景,本項目集成視覺感知算法能力,研發(fā)人工智能算法研發(fā)平臺,該平臺秉承低代碼化、可視化等原則,打造包含數(shù)據(jù)采集與標注、算法訓練與評估、模型壓縮與優(yōu)化、應用部署與管理的數(shù)據(jù)閉環(huán)。

合作需求

尋求浮法玻璃深加工、半導體加工與制造等行業(yè)企業(yè)合作。

本項目目前已有多款原理樣機,正在與信義玻璃、福萊特玻璃、燕東微電子、士蘭微電子等頭部客戶推廣。據(jù)國家認證認可監(jiān)督管理委員會、前瞻產(chǎn)業(yè)研究院等報告數(shù)據(jù),當前中國工業(yè)視覺市場規(guī)模已經(jīng)超過 2000 億元人民幣,并在數(shù)萬億級別的智能制造市場中保持年復合增長率超過 30%。本項目將進行產(chǎn)業(yè)轉(zhuǎn)化和國產(chǎn)化裝備研制,相關(guān)成果還將推廣至新能源、紡織、裝配自動化等其他領(lǐng)域,具有廣闊的市場應用前景。

本項目成果可應用于半導體檢測、玻璃檢測等人工智能檢測領(lǐng)域,目前相關(guān)設備以國外品牌為主,如美國的 KLA(科磊)、AMAT(應用材料),德國的 ISRA 等,國內(nèi)相關(guān)廠商主要以解決方案為主,關(guān)鍵設備研發(fā)能力尚不能完全實現(xiàn)國產(chǎn)替代。基于本項目研發(fā)的工業(yè)視覺設備具有如下優(yōu)勢:自主知識產(chǎn)權(quán)、全流程AI監(jiān)控、高速高精度成像、多方式觀測、自動標注、自動訓練、自動部署等。

掃碼關(guān)注,查看更多科技成果