- 187 高校采購信息

- 237 科技成果項目

- 0 創新創業項目

- 0 高校項目需求

新型納米晶種材料及其在輕合金中的應用

輕量化和綠色制造是實現航空航天和交通運輸等領域節能減排的重要手段,鋁合金是其輕量化首選,但傳統鋁合金服役性能不能滿足高端制造業發展的要求,制造過程也存在高污染、高能耗、質量不穩定等問題。以新思路、新原理、新材料、新工藝克服關鍵共性難題,突破鋁合金力學性能瓶頸、取代落后工藝是必然選擇。

本項目以多相熔體原子團簇演變調控為突破口,發明系列納米晶種材料,提出納米晶種技術,已成為大幅提升鋁合金的綜合性能和加工工藝性能的創新手段。

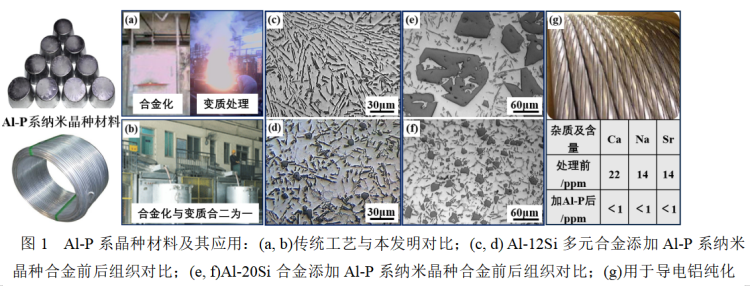

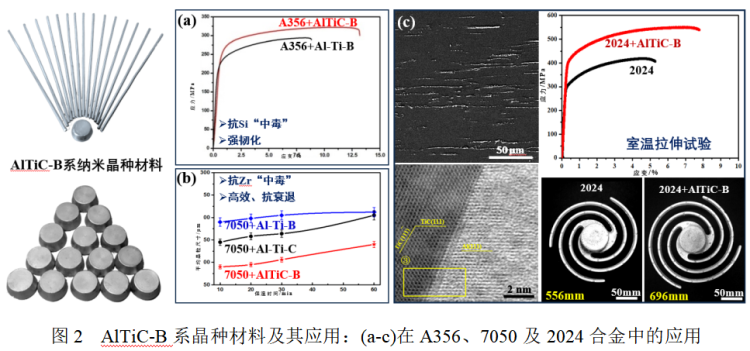

傳統鑄造鋁硅合金生產中通常添加磷鹽、赤磷或磷銅合金調控共晶及過共晶Al-Si合金中的初晶硅相的尺寸、形貌及分布,但存在磷量不可控、變質效果及產品質量不穩定、P2O5污染嚴重的問題。生產中通常采用傳統Al-Ti-B及Al-Ti-C細化劑鋁合金基體的α-Al枝晶,但是因Si“中毒”及Zr “中毒”,對含Si或含Zr鋁合金幾乎失去細晶強化作用。基于以上難題,山東大學發明了用于調控初晶硅相的Al-P系納米晶種材料及用于鋁合金晶粒細化的強效AlTiC-B系納米晶種材料。

Al-P系納米晶種:①節能減排:與傳統工藝相比,避免了P2O5有毒氣體排放,簡化工序,節能降耗。②產品質量提升:實現了初晶硅尺度及構型高效調控,鋁活塞鑄件抗拉強度提升0%,體積穩定性和可靠性顯著提高。③高純化:可將鋁熔體中Ca、Na、Sr含量分別由22 ppm、14ppm、14 ppm降低至1 ppm以下。

AlTiC-B系納米晶種:①解決了Si、Zr細化“中毒”等難題,有效調控基體相。②提升了Al-Cu系鋁熔體的流動性,解決了熱裂、澆不足等行業難題。③提升了鑄件性能:與傳統Al-Ti-B相比,使A356合金屈服強度提高15%,延伸率提高37%;使2024合金抗拉強度由398MPa提升至550MPa,延伸率由9.8%提升至15.5%。

獲獎情況:

2016年度山東省技術發明一等獎,納米晶種合金系列產品與耐熱高強輕金屬材料的創制及應用

2009年度山東省技術發明二等獎,硅-磷和鋁-磷合金研制與發動機活塞材料強化新技術

2005年度山東省科技進步二等獎,富磷富碳中間合金的研究與應用

2004年度教育部技術發明二等獎,高效Al-P中間合金及其變質處理

以該發明成果為技術依托,從無到有,自主孵化一家高新技術企業。本發明在德國、美國、意大利等汽車發動機零部件制造業全球領先企業獲得應用,并推廣至15個國家,國內市場占有率80%以上。近三年新型晶種合金及晶種技術推動了相關行業的發展,用戶新增銷售額13億元以上。提升了我國鋁合金新材料自主創新能力,取代了污染嚴重的傳統工藝,推進了鋁合金行業節能減排、綠色制造和轉型升級。

掃碼關注,查看更多科技成果