能源動力與機械工程學院陳林教授、杜小澤教授課題組在薄液膜沸騰研究中獲得了突破2000W/cm2的超高熱流密度結果,這是目前公開報道的平整表面熱流密度的最高結果,相關研究“Manipulating thin film boiling to achieve record-breaking high heat flux”于2月14日發表在權威學術期刊《國際傳熱傳質雜志》(International Journal of Heat and Mass Transfer,2024, 224: 125308.)。這也是該研究團隊圍繞薄液膜沸騰方向在《國際傳熱傳質雜志》上連續發表的第4篇論文。

在能源電力、航空航天、電子信息、人工智能等領域,小型化和集成化使得儀器設備的局部發熱量達到103 W/cm2量級。為保障這些設備和器件的安全穩定運行,需要研究能夠實現超高熱流密度的先進傳熱方式并開發相應的高效冷卻技術。新型“薄液膜沸騰”(thin film boiling, TFB)的臨界熱流密度(critical heat flux, CHF)可以達到1000 W/cm2以上,同時在熱流密度較大時還具有過熱度隨熱流密度增大而減小的特性,因此有望同時實現高熱流密度和低傳熱溫差,非常契合電子器件和設備的散熱需求。

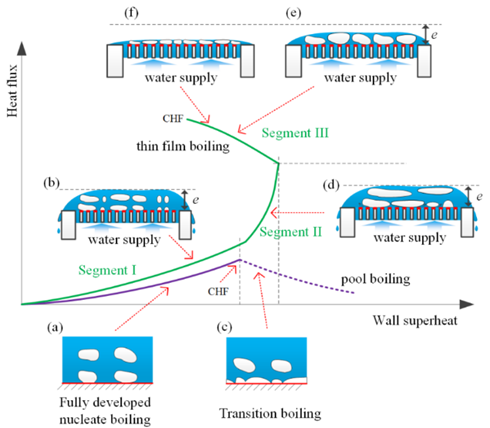

薄液膜沸騰的CHF與驅動工質流動的壓差成正比(圖1),該團隊通過增強樣品承壓能力、調控工質加壓方式,獲得了超過2000 W/cm2的超高熱流密度結果。圍繞這一目標,研究人員開展了深入系統的工作。

圖2是恒壓供液模式下,單側固定樣品與雙側固定樣品(圖3)的薄液膜沸騰曲線。相比單側固定樣品,雙側固定樣品的承壓能力更高,CHF也隨之提升到1400 W/cm2左右。

圖1 薄液膜沸騰CHF的實驗結果和模型計算結果

圖2 恒壓供液模式下,單側固定樣品與雙側固定樣品的薄液膜沸騰曲線

圖3 實驗樣品固定方式對比,(a)單側固定,(b)雙側固定

恒壓供液模式下,樣品始終處于最大供液壓力的極端力學條件下,易破裂失效。研究人員將恒壓供液變為步進增壓供液,供液壓力與加熱功率異步增加。圖4是步進增壓供液方式下薄液膜沸騰曲線的示意圖及實驗結果,薄液膜沸騰的CHF提升至1500 W/cm2以上。

圖4 步進增壓供液方式的薄液膜沸騰曲線,(a)示意圖,(b)實驗結果

研究人員進一步發現,采用步進增壓供液方式的薄液膜沸騰實驗過程類似于具有有限傳動比的自動變速箱(AT)的換擋過程(圖5)。當薄液膜沸騰實驗中的供液壓力和加熱功率都以更小的步長和更高的頻率變化時,極限的情況是供液壓力和加熱功率的連續和同步變化,相應的薄液膜沸騰實驗過程就類似于無級變速箱(CVT)的變速過程。在連續增壓供液方式下,實驗樣品保持在相對松弛的狀態,實驗獲得的CHF顯著提升到1500至2000 W/cm2的范圍,最高的CHF達到2074 W/cm2。

圖5 步進增壓供液方式轉變為連續增壓供液方式的薄液膜沸騰曲線,(a) ~ (c) 示意圖,(d)實驗結果

除上述研究工作外,研究團隊在薄液膜沸騰方向還開展了多項研究,建立了原創的薄液膜沸騰的理論計算模型(圖6、圖7),采用電阻網絡模型分析了實驗樣品的失效原因(圖8、圖9)并提出了相應的主動調控策略(圖10、圖11)。

薄液膜沸騰可以實現超高的CHF,但其沸騰曲線與池沸騰的沸騰曲線有很大的不同,文獻中沒有可用的理論計算模型,因此無法對薄液膜沸騰開展定量的計算分析,難以揭示獨特現象背后的內在機理機制。圖6是薄液膜沸騰曲線與池沸騰曲線的對比,根據薄液膜沸騰曲線的斜率將其分為三個部分,通過分析每一部分的特點來建立對應的數學模型。如圖7所示,薄液膜沸騰曲線的模型計算結果與實驗結果吻合較好,模型計算結果表明超高熱密度時出現“回轉”形狀確實與液膜厚度減小密切相關。總體上,薄液膜沸騰曲線計算模型可以為研究薄液膜沸騰的傳熱強化機理提供理論指導和量化分析工具。

圖6薄液膜沸騰曲線分為三個部分進行建模

圖7 薄液膜沸騰曲線模型計算結果驗證

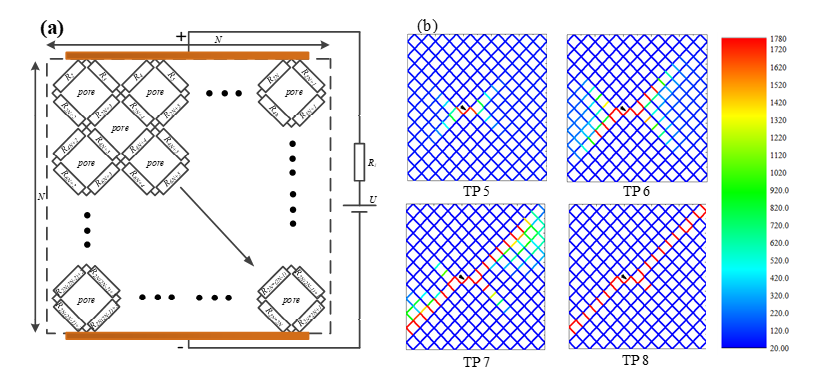

在薄液膜沸騰實驗中,Pt鍍層兼具加熱和感溫功能,發揮著關鍵作用。液膜沸騰實驗后采用掃描電鏡(SEM)觀察,發現樣品表面出現圖8中的河流狀不連續區域。基于微觀觀察,將多孔Pt鍍層抽象為圖9(a)中的電阻網絡。通過計算薄液膜沸騰過程中Pt的溫度變化,成功模擬了薄液膜沸騰實驗中的Pt鍍層局部過熱并形成河流狀裂紋的現象。計算結果表明,Pt鍍層的不均勻性是樣品發生熔斷的根本原因,較薄或較厚的電阻及其相鄰電阻將比其余電阻更早地達到熔點,然后電阻的熔化以類似于鏈式反應的方式擴散到Pt層的其他部分,如圖9(b)所示。

圖8 薄液膜沸騰實驗后,樣品表面形貌的SEM圖

圖9 Pt鍍層的電網絡模型和超溫熔斷過程的模擬

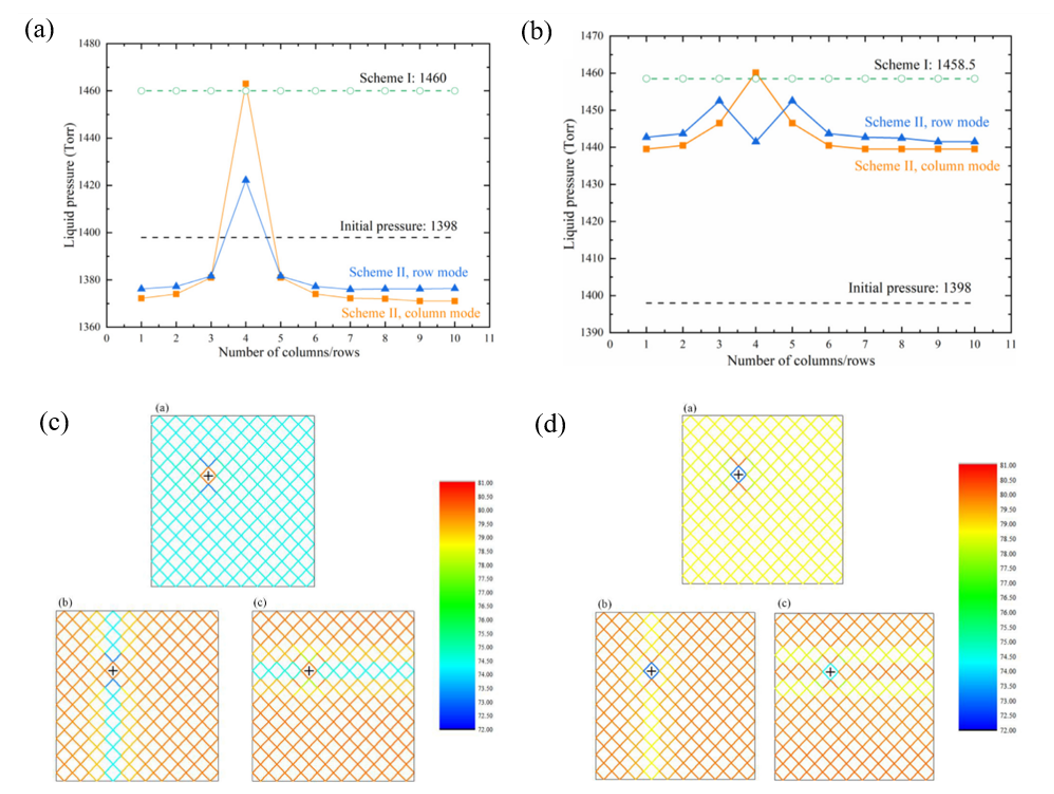

在電阻網絡模型的基礎上,進一步研究了薄液膜沸騰工質流量的主動調控方案,以緩解電壓波動可能導致的電阻過熱和熔化的問題。調控方案一(圖10(a))通過調節整體水壓來控制工質流量,從而改變冷卻能力。調控方案二(圖10(b))則是通過調節某一行/列的水壓來控制局部的工質流量。圖11中的模型計算結果表明,主動調控方案可以有效調控Pt鍍層的溫度,相比方案一,方案二的水壓變化較小且溫度分布更加均勻。

圖10 薄液膜沸騰工質流量調控策略

圖11 兩種調控策略所需的供液壓力變化及其對鍍層溫度的影響

該項研究得到了北京市重點研發計劃課題(Z181100005118013)和國家自然科學基金面上項目(52376054)的資助。

論文鏈接:

https://doi.org/10.1016/j.ijheatmasstransfer.2024.125308

https://doi.org/10.1016/j.ijheatmasstransfer.2021.121702

https://doi.org/10.1016/j.ijheatmasstransfer.2021.121169

https://doi.org/10.1016/j.ijheatmasstransfer.2021.122013